Hiện nay trên thế giới, nhiều quốc gia như Đức, Hoa Kỳ, Thụy Điển… đã ứng dụng in 3D để tạo ra những du thuyền và hạ thủy thành công. Liệu Việt Nam có thể tạo ra những sản phẩm như vậy?

Ngoại trừ những chiếc tàu nguyên khối phức tạp, việc ứng dụng công nghệ in 3D để sản xuất các chi tiết nhỏ hơn như các mảng vỏ tàu, chân vịt… không phải là điều quá xa vời. Tuy nhiên, TS. Đỗ Hùng Chiến và các cộng sự ở trường Đại học Giao thông vận tải TP.HCM lại chọn một cách tiếp cận khác: chế tạo khuôn vỏ tàu composite FRP. “Chúng tôi không sử dụng trực tiếp vật liệu này trong in 3D để chế tạo vỏ tàu vì hầu hết các loại tàu thủy được cấp phép lưu hành tại Việt Nam đều được làm từ các vật liệu được Cục Đăng kiểm quy định như nhôm, thép... còn các vật liệu mới hơn vẫn còn nhiều hạn chế trong ứng dụng thực tế. Vì vậy, chúng tôi thấy sử dụng in 3D để chế tạo khuôn vỏ tàu FRP là hướng đi hợp lý hơn”, TS. Đỗ Hùng Chiến giải thích.

Nhóm nghiên cứu đã biến ý tưởng này thành hiện thực thông qua đề tài “Nghiên cứu ứng dụng in 3D trong chế tạo vỏ tàu cao tốc cỡ nhỏ hoạt động trong vùng nước thủy nội địa Việt Nam” (đề tài cấp Bộ Giao thông vận tải vào năm 2019-2020). Mục tiêu của họ là xây dựng quy trình chế tạo khuôn để sản xuất vỏ ca nô cỡ nhỏ, có chất lượng tương đương với phương pháp truyền thống, đồng thời tiết kiệm thời gian và chi phí, phù hợp với điều kiện Việt Nam.

Tối ưu thiết kế vỏ tàu

Các loại tàu cao tốc cỡ nhỏ như ca nô vốn được sử dụng phổ biến trong quân sự và dân sự. Ngoài chở khách, phần lớn các tàu được dùng trong tuần tra, bảo vệ nguồn lợi thủy hải sản, cứu hộ… Một trong những yếu tố quyết định đến độ bền, vận tốc cũng như hiệu quả hoạt động của tàu chính là cấu tạo phần vỏ. Trong nghiên cứu này, TS. Đỗ Hùng Chiến và các cộng sự đã lựa chọn vật liệu composite FRP (Fibeglass Reinfored Plastic), một loại nhựa gia cường bằng sợi, thường là thủy tinh đặc biệt. Với nhiều ưu điểm như độ bền cao, dễ gia công, composite FRP đang được ứng dụng trong nhiều lĩnh vực như hàng không, ô tô, tàu thuyền, chế tạo đồ nội thất… Sau khi xác định vật liệu phù hợp, nhóm nghiên cứu lại đứng giữa các lựa chọn về công nghệ in 3D: Có nhiều công nghệ in 3D đang được áp dụng hiện nay gồm FDM (fused deposition modeling), SLS (selective laser sintering), SLA (stereolithography), LOM (laminated object manufacturing), DLP (digital light processing), Polyjet… Trong đó, phổ biến nhất ở Việt Nam là công nghệ FDM và SLA.

Sau nhiều cân nhắc, họ quyết định lựa chọn công nghệ SLA để đảm bảo các yêu cầu kỹ thuật của sản phẩm, dù giá thành của nó khá cao. Công nghệ SLA sử dụng vật liệu in dạng nhựa lỏng, dùng tia UV làm cứng từng lớp vật liệu in. Ưu điểm của công nghệ này là tạo ra sản phẩm của độ phân giải và bề mặt in mịn. Đây cũng là yêu cầu mà các loại vỏ tàu phải đáp ứng, đặc biệt là tàu cao tốc. Bởi lẽ, với loại tàu này, “chỉ cần có độ nhám một chút thôi là tốc độ sẽ giảm rất nhiều”, anh phân tích.

Thiết kế là bước đầu tiên trong quy trình sản xuất một con tàu. Người ta sẽ tiến hành các thiết kế các kết cấu cơ bản, sau đó thiết kế kỹ thuật và thiết kế thi công trên phần mềm, khi đó các kết cấu tàu, hệ thống máy… sẽ được triển khai chi tiết. Nhóm nghiên cứu cũng thực hiện các công đoạn tương tự. Thông qua các phần mềm mô phỏng, họ đã tạo ra mô hình thiết kế tối ưu, đảm bảo khả năng chịu lực của kết cấu, trọng tải, tốc độ hình dáng của ca nô.

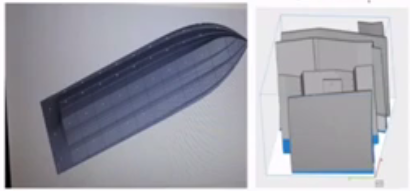

Bài toán phức tạp nhất là tìm cách biến mô hình này thành hiện thực bằng các khuôn vỏ tàu được in 3D. Theo bản thiết kế của nhóm nghiên cứu, chiếc ca nô sẽ có chiều dài 3,9m, trong khi máy in mà họ sử dụng vào thời điểm đó chỉ in được kích cỡ tối đa là 500mm. “Chúng tôi đề xuất vỏ tàu dài 3,9m, tương đương kích cỡ của một chiếc xe hơi thì mới chở được bốn người, có tính ứng dụng thực tế. Do vậy, chúng tôi phải chia nhỏ tấm vỏ sao cho phù hợp với kích thước máy in 3D”, TS. Đỗ Hùng Chiến giải thích. “Chúng tôi phải sử dụng thêm các kĩ thuật gá, tức là có thêm công đoạn xây dựng các khung sườn của bệ đỡ. Sau khi úp phần bệ đỡ xuống, chúng tôi sẽ in các mảnh ghép chuyển qua, từ đó xây dựng phần bên trong của vỏ tàu (khuôn dương), sau đó chế tạo khuôn âm. Cuối cùng, chúng tôi đánh bóng phần kết cấu và tiến hành chế tạo phần vỏ composite như thông thường”.

Sự phối hợp nhịp nhàng giữa viện, trường và doanh nghiệp đã góp phần mang đến thành công cho nghiên cứu. “Các doanh nghiệp đã hỗ trợ chúng tôi rất nhiều, trong công đoạn thiết kế và chế tạo vỏ tàu, Công ty TNHH Thương mại dịch vụ ThinkSmart đã có nhiều cải tiến khi kết hợp các giải pháp phân tích kết cấu, thủy động lực học từ hãng phần mềm Altair cùng với máy in iSLA 1900D có kích thước 1,9x1x0,8m và CNC robot 7 trục kích thước 2x2x2,5m. Chúng tôi đã lắp ráp, hoàn thiện và chạy thử nghiệm tại Công ty TNHH MTV Kỹ thuật Đại Dũng”, TS. Đỗ Hùng Chiến cho biết. Kết quả thử nghiệm cho thấy, chiếc ca nô được chế tạo bằng công nghệ in khuôn vỏ 3D có thời gian thi công nhanh hơn so với phương pháp truyền thống từ 2-3 lần, tiết kiệm chi phí sản xuất và nhân công.

Kết hợp công nghệ xanh

Quá trình đi từ nghiên cứu đến kết quả ứng dụng, thương mại hóa trên thị trường thường là một hành trình dài. Sản phẩm tàu cao tốc cỡ nhỏ được chế tạo bằng công nghệ in 3D cũng không ngoại lệ. TS. Đỗ Hùng Chiến cho biết, vẫn còn rất nhiều điểm cần khắc phục để mở rộng ứng dụng này: “Hiện nay, việc ứng dụng công nghệ in 3D trong chế tạo vỏ tàu chưa nhiều do kích thước máy in 3D còn hạn chế, phải lắp ghép nhiều miếng nhỏ vào mô hình lớn dẫn tới sai số, mất thêm nhiều thời gian đánh bóng, xử lý bề mặt”. Để khắc phục các hạn chế đang tồn tại, bên cạnh việc đầu tư hạ tầng trang thiết bị như các loại máy in 3D khổ lớn, nhóm nghiên cứu cũng đề xuất bổ sung nhân lực về thiết kế, đóng tàu am hiểu về công nghệ in 3D và vật liệu composite FRP. Điều này không thể giải quyết trong một sớm một chiều, bởi việc thiết hụt nhân lực vốn là bài toán nan giải của ngành đóng tàu Việt Nam từ nhiều năm nay.

Với xu hướng phát triển bền vững như hiện nay, ngoài công nghệ in 3D, “chúng ta nên kết hợp các công nghệ mới như tàu chạy bằng điện, phù hợp với định hướng giao thông xanh và giảm phát thải nhà kính”, TS. Đỗ Hùng Chiến cho biết. Nhiều quốc gia trên thế giới, đặc biệt là châu Âu và Trung Quốc đã phát triển các loại tàu chạy bằng điện ở các bến ngắn. “Việc ứng dụng các công nghệ mới như in 3D và tàu chạy điện là một hướng đi rất tiềm năng, đặc biệt khi vận tải và du lịch thủy nội địa ở Việt Nam vẫn đang là một mảnh đất màu mỡ”, anh nói.

Về trang trước

Về trang trước Về đầu trang

Về đầu trang